隨著國(guó)內(nèi)排放法規(guī)越來(lái)越嚴(yán)格的當(dāng)下,加上電動(dòng)化大趨勢(shì)的發(fā)展,國(guó)內(nèi)品牌的發(fā)動(dòng)機(jī)逐步小排量渦輪化。因此,在國(guó)內(nèi)汽車(chē)市場(chǎng)越來(lái)越多的看到汽車(chē)搭載小排量渦輪發(fā)動(dòng)機(jī)。

例如高爾夫的1.4T,吉利帝豪的1.4T,長(zhǎng)安逸動(dòng)的1.4T,卡羅拉的1.2T等等。基礎(chǔ)排量都是相對(duì)比較小的,并且都加裝了渦輪機(jī)。

說(shuō)到渦輪技術(shù),其實(shí)很早就被發(fā)明了,在二戰(zhàn)期間也被大范圍使用過(guò)。本期推文,就為大家一起分享汽車(chē)內(nèi)燃機(jī)的渦輪增壓技術(shù)。

渦輪增壓(Turbo Boost),是一種利用內(nèi)燃機(jī)(運(yùn)作轉(zhuǎn)產(chǎn)生的廢氣驅(qū)動(dòng)空氣壓縮機(jī)的技術(shù)。

發(fā)展歷史

19世紀(jì)末期,隨著葉輪式機(jī)械的誕生,人們便認(rèn)識(shí)到它與活塞式內(nèi)燃機(jī)的不同。1905年11月瑞士工程師布希( Alfred Buchi)提出了活塞式內(nèi)燃機(jī)與葉輪式機(jī)械相結(jié)合的方案即廢氣渦輪增壓器。1925年布希獲得“脈沖增壓”專利,21世紀(jì)仍作為提高內(nèi)燃機(jī)性能的重要手段繼續(xù)被研究。

20世紀(jì)20年代,瑞士某公司首先設(shè)計(jì)并試制成第一臺(tái)廢氣渦輪增壓器,和四沖程柴油機(jī)匹配。這臺(tái)增壓器增壓比為1.3,采用兩級(jí)離心式壓氣機(jī),是柴油機(jī)發(fā)展史上另一個(gè)里程碑。1926年,世界上第一家增壓器公司在瑞士成立,同年德國(guó)生產(chǎn)出第一批渦輪增壓柴油機(jī),使柴油機(jī)的功率由423 kW提高到551 kW,提高了30%。但其增壓比不超過(guò)15,使用壽命也比較短。

20世紀(jì)40年代,渦輪增壓器的技術(shù)逐步成熟起來(lái),如美國(guó)某公司早期生產(chǎn)低壓比的BF、E系列,1949 年開(kāi)始生產(chǎn)的L、H系列,60 年代生產(chǎn)的C系列,瑞士某公司公司制定的VTR系列,英國(guó)某公司制定的MS和HP系列等。這一時(shí)期代表性的增壓器是法國(guó)某公司于1962年在漢諾威展覽會(huì)上首次展出的HS-400渦輪增壓器,增壓比達(dá)25,渦輪進(jìn)(最高溫度600,最高轉(zhuǎn)速為20000r/min,增壓器重145 kg,用于功率294.2~441.3kW馬力的柴油機(jī)。

從20世紀(jì)50年代初到60年代初,船用柴油機(jī)增壓度從30%提高到了60%,這兩者使柴油機(jī)功率達(dá)到了22065kW。20世紀(jì)70年代,渦輪增壓器朝著高壓比、超高壓比的方向發(fā)展。如瑞士某公司1978年底完成的VTR4系列將壓比提高到了4.0-4.5,總效率達(dá)到了64%一65%,而其開(kāi)發(fā)的TPS系列船用增壓器,致力于高流通能力和高壓比,全負(fù)荷時(shí)壓比達(dá)到4.7。在壓比升高的同時(shí),增壓器的流量范圍也進(jìn)一步擴(kuò)大。現(xiàn)在,渦輪增壓器的壓氣機(jī)在相同的殼體下,在高效率區(qū)域內(nèi)最大流量和最小流量之比可達(dá)3.5以上。在研制高壓比、流量的增壓器同時(shí),渦輪增壓器的可靠性、壽命也不斷提高,其制造工藝也相應(yīng)的簡(jiǎn)化。如一種新的潤(rùn)滑油泵,它能利用離心力的作用分離出潤(rùn)滑油中的雜質(zhì),從而提高軸承的壽命。再如某公司的SUPER MET渦輪增壓器采用新的進(jìn)氣消音器后使壓氣機(jī)效率提高1.5%~3.5%。

增壓目的

渦輪增壓的主要作用就是提高發(fā)動(dòng)機(jī)進(jìn)氣量,從而提高發(fā)動(dòng)機(jī)的功率和扭矩,讓車(chē)子更有勁。一臺(tái)發(fā)動(dòng)機(jī)裝上渦輪增壓器后,其最大功率與未裝增壓器的時(shí)候相比可以增加40%甚至更高。這樣也就意味著同樣一臺(tái)發(fā)動(dòng)機(jī)在經(jīng)過(guò)增壓之后能夠輸出更大的功率。就拿我們最常見(jiàn)的1.8T渦輪增壓發(fā)動(dòng)機(jī)來(lái)說(shuō),經(jīng)過(guò)增壓之后,動(dòng)力可以達(dá)到2.4L發(fā)動(dòng)機(jī)的水平,但是耗油量卻并不比1.8L發(fā)動(dòng)機(jī)高多少,在另外一個(gè)層面上來(lái)說(shuō)就是提高燃油經(jīng)濟(jì)性和降低尾氣排放。

渦輪增壓的工作原理

汽油發(fā)動(dòng)機(jī)是靠汽油與空氣形成的可燃混合氣在缸內(nèi)燃燒做功輸出動(dòng)力的,電噴汽油發(fā)動(dòng)機(jī)輸出功率和轉(zhuǎn)矩的的大小取決于進(jìn)入汽缸內(nèi)的空氣量,當(dāng)發(fā)動(dòng)機(jī)的運(yùn)行性能已處于最佳狀態(tài)時(shí),要想提高其輸出功率只有通過(guò)壓縮更多的空氣進(jìn)入汽缸來(lái)增加可燃混合氣量,從而提高燃燒做功能力,提高其輸出功率。渦輪增壓器即是利用壓力推動(dòng)殼體里的泵輪葉輪旋轉(zhuǎn)從而帶動(dòng)進(jìn)氣增壓室渦輪葉輪將空氣壓進(jìn)汽缸,從而使提高發(fā)動(dòng)機(jī)輸出功率的控制裝置。

介紹

廢氣渦輪增壓器的工作原理如上圖所示。發(fā)動(dòng)機(jī)排氣管1接在渦輪增壓器的渦輪殼4上(渦輪室進(jìn)氣口)。當(dāng)發(fā)動(dòng)機(jī)排出的具有一定壓力的高溫廢氣經(jīng)渦輪殼4進(jìn)入噴嘴環(huán)3時(shí),由于此處面積由大到小,因而廢氣的壓力和溫度下降,流速迅速提高。高溫高速的廢氣氣流沖擊渦輪2,使渦輪高速旋轉(zhuǎn),廢氣的壓力、溫度、流速越高,渦輪轉(zhuǎn)速也越高。通過(guò)渦輪的廢氣后排入大氣。這時(shí)與渦輪2同裝在一根轉(zhuǎn)子軸5上的壓氣機(jī)葉輪9也以相同的速度,將經(jīng)空氣濾清器濾清過(guò)的空氣吸入壓氣機(jī)殼10。高速旋轉(zhuǎn)的壓氣機(jī)葉輪9把空氣甩向葉輪的外緣,使其速度和壓力增加,并進(jìn)入形狀做成進(jìn)口小出口大的擴(kuò)壓器8,使氣流的速度下降,壓力升高。再通過(guò)斷面由小到大的環(huán)形壓氣機(jī)殼10,使空氣壓力繼續(xù)升高。最后,高壓空氣流經(jīng)中冷器11和發(fā)動(dòng)機(jī)進(jìn)氣管6進(jìn)入汽缸。由于增大了充氣效率,使燃油燃燒更加充分,在排量不變的情況下使發(fā)動(dòng)機(jī)輸出更大的功率。

渦輪增壓器的結(jié)構(gòu)

汽油機(jī)渦輪增壓系統(tǒng)是由渦輪增壓器和中冷器兩部分組成,通過(guò)渦輪增壓器壓縮空氣,由中冷器對(duì)壓縮后的空氣進(jìn)行冷卻。渦輪增壓器由渦輪室和增壓器組成。渦輪室的進(jìn)氣口與排氣歧管相連,排氣口接在排氣管上;增壓器的進(jìn)氣口與空氣濾清器管道相連,排氣口接在通往進(jìn)氣歧管的進(jìn)氣管路上。渦輪和葉輪分別裝在渦輪室和增壓器內(nèi),二者同軸鋼性聯(lián)接。中冷器是渦輪增壓系統(tǒng)的一部分。空氣被高比例壓縮后溫度會(huì)升高,容積率反而降低。所以,增壓后的空氣在進(jìn)入汽缸前要對(duì)其進(jìn)行冷卻。原理是在發(fā)動(dòng)機(jī)和渦輪增壓器之間加裝一個(gè)散熱器(稱作中央冷卻器,簡(jiǎn)稱中冷器),結(jié)構(gòu)類似于水箱散熱器,將高溫高壓空氣分散到許多細(xì)小的管道里,管道外有常溫空氣高速流過(guò)(有的采用循環(huán)水冷或冷卻風(fēng)扇),達(dá)到降溫的目的(可以將壓縮空氣的溫度從150℃降到50℃左右),在提高發(fā)動(dòng)機(jī)功率輸出的同時(shí),降低了發(fā)動(dòng)機(jī)壓縮始點(diǎn)的溫度和整個(gè)循環(huán)的平均溫度,從而降低了發(fā)動(dòng)機(jī)的排氣溫度、熱負(fù)荷和 NOx的排放

渦輪增壓技術(shù)分類

目前主要的渦輪增壓技術(shù)有混流式渦輪增壓技術(shù)、可變渦輪增壓技術(shù)、兩級(jí)渦輪增壓技術(shù)、電輔助渦輪增壓技術(shù)。

(1)混流式渦輪增壓技術(shù)

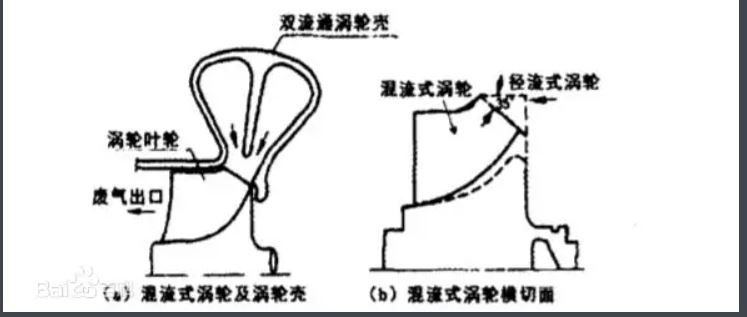

混流式渦輪也稱斜流式渦輪,是一種介于徑流式渦輪和軸流式渦輪的一種中間形式。如下圖所示,由于葉片進(jìn)口傾斜,使得氣流能很好地適應(yīng)葉型的變化而平緩地過(guò)渡至軸向,并且可以有效地防止葉輪出口外徑增大帶來(lái)的輪緣處氣流脫離現(xiàn)象,使葉輪的內(nèi)部流場(chǎng)大為改善,與同樣輪徑的徑流式渦輪相比,流通能力增加約40%,可以滿足渦輪增壓器向高速、大容量變化發(fā)展要求。世界各國(guó)最新車(chē)用增壓器產(chǎn)品上,已采用大容量混流式渦輪和寬流量范圍的前傾后彎壓氣機(jī)來(lái)獲得高效率的增壓器性能。

原理

(2)可變截面渦輪增壓技術(shù)

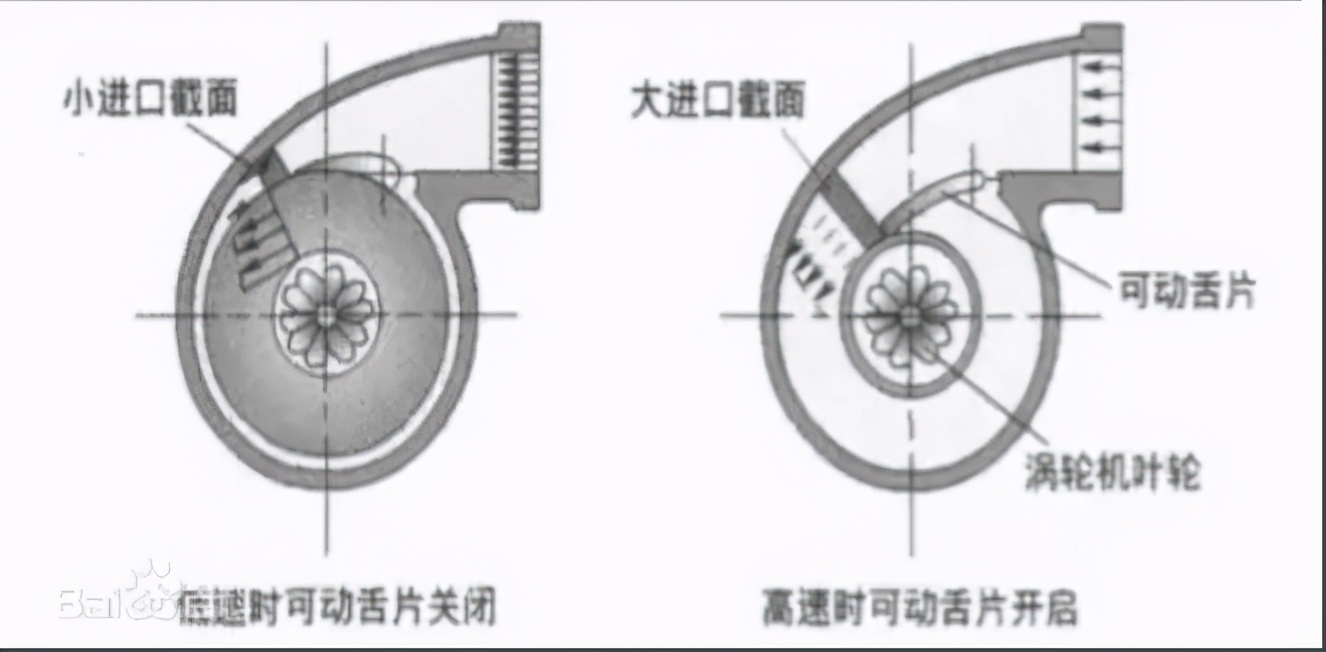

渦輪流通部分起作用的共有三處截面,即渦輪進(jìn)氣截面、蝸殼出口環(huán)形截面以及葉輪出口截面。其中葉輪出口截面處調(diào)節(jié)因?qū)崿F(xiàn)起來(lái)較為復(fù)雜且易造成較大損失,調(diào)節(jié)效果不如前兩者,故一般不予

考慮。基于此可變渦輪增壓器有兩種結(jié)構(gòu),即可動(dòng)舌片增壓結(jié)構(gòu)和可變噴嘴增壓結(jié)構(gòu)。對(duì)于無(wú)葉徑流式渦輪機(jī),采用可動(dòng)舌片增壓結(jié)構(gòu)。如圖3所示,在渦輪進(jìn)氣截面后加擺動(dòng)舌片,通過(guò)舌片的擺動(dòng),改變蝸殼的面徑比A/R值,對(duì)進(jìn)氣量進(jìn)行調(diào)節(jié)。在發(fā)動(dòng)機(jī)低速時(shí),減小A/R值,提高渦輪轉(zhuǎn)速,增加進(jìn)氣壓力;當(dāng)發(fā)動(dòng)機(jī)轉(zhuǎn)速較高時(shí),增加A/R值,提高進(jìn)氣量,保證發(fā)動(dòng)機(jī)的動(dòng)力輸出。可動(dòng)舌片增壓結(jié)構(gòu)簡(jiǎn)單,調(diào)節(jié)方便,易實(shí)現(xiàn)自動(dòng)控制,但由于流動(dòng)損失較大且調(diào)節(jié)范圍有一定限制,增壓器總效率低。

原理

對(duì)于有葉徑流式渦輪機(jī),采用可變噴嘴增壓結(jié)構(gòu)。此結(jié)構(gòu)主要適用于在大排量重型車(chē)用渦輪增壓發(fā)動(dòng)機(jī)。如下圖所示,渦輪外圍的葉片就是可變噴嘴葉片,在發(fā)動(dòng)機(jī)低速或怠速時(shí),噴嘴葉片關(guān)閉或開(kāi)度很小,增加進(jìn)氣壓力,從而提高發(fā)動(dòng)機(jī)的低速轉(zhuǎn)矩和響應(yīng)性;當(dāng)發(fā)動(dòng)機(jī)轉(zhuǎn)速較高時(shí),噴嘴葉片全開(kāi)或開(kāi)度加大,提高進(jìn)氣量,保證發(fā)動(dòng)機(jī)的動(dòng)力輸出。但可變噴嘴渦輪增壓器仍不能徹底消除渦輪遲滯問(wèn)題,在設(shè)計(jì)和制造上難度較大,生產(chǎn)成本高。

(3)二級(jí)渦輪增壓技術(shù)

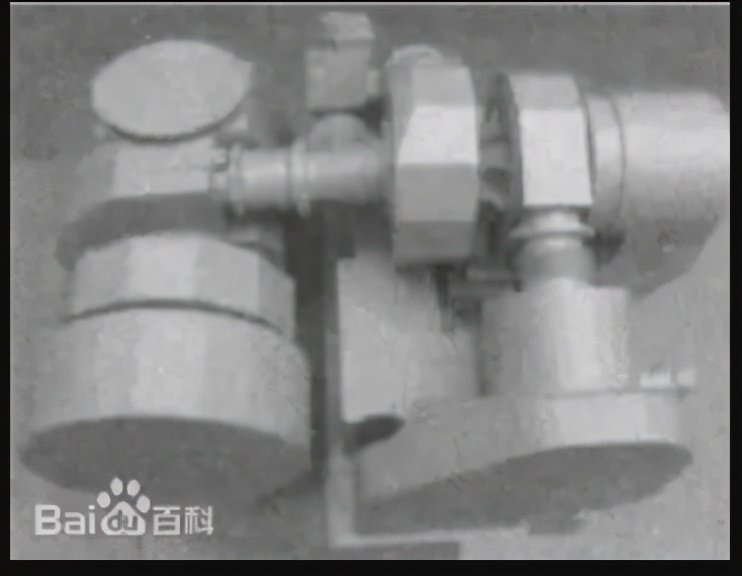

二級(jí)渦輪增壓技術(shù),就是在發(fā)動(dòng)機(jī)進(jìn)氣系統(tǒng)中采用兩個(gè)相互獨(dú)立的渦輪增壓器,實(shí)現(xiàn)增壓器與發(fā)動(dòng)機(jī)在更大工況范圍的良好匹配的一種技術(shù)。如下圖該渦輪增壓系統(tǒng)由一大一小兩個(gè)渦輪增壓器串聯(lián)搭配而成。在發(fā)動(dòng)機(jī)低速時(shí),只有一個(gè)質(zhì)量小的渦輪增壓器工作,這時(shí)較少的排氣即可驅(qū)動(dòng)這只渦輪高速旋轉(zhuǎn)以產(chǎn)生足夠的進(jìn)氣壓力,改善發(fā)動(dòng)機(jī)的低速轉(zhuǎn)矩和渦輪遲滯問(wèn)題。當(dāng)發(fā)動(dòng)機(jī)轉(zhuǎn)速較高時(shí),質(zhì)量大的渦輪增壓器開(kāi)始介人工作,提高進(jìn)氣量,保證發(fā)動(dòng)機(jī)的動(dòng)力輸出。

二級(jí)渦輪增壓技術(shù)在提高發(fā)動(dòng)機(jī)動(dòng)力性和加速性的同時(shí),可以改善渦輪遲滯現(xiàn)象,但與單級(jí)系統(tǒng)相比,在部分負(fù)荷時(shí)采用二級(jí)增壓系統(tǒng)增壓比下降快,使得發(fā)動(dòng)機(jī)低負(fù)荷性能惡化。此外,二級(jí)渦輪增壓器結(jié)構(gòu)復(fù)雜,制造成本較高。

渦輪增壓器常見(jiàn)故障及原因

(1)增壓效果差

主要表現(xiàn)在動(dòng)力下降,冒黑煙、藍(lán)煙,燃油經(jīng)濟(jì)性差,機(jī)油消耗量明顯過(guò)多。

(2)增壓壓力偏低

增壓壓力偏低是指與正常情況相比(增壓壓力低于正常值的 90%))。增壓壓力偏低,使氣缸內(nèi)充量減少,不但柴油機(jī)功率下降,而且會(huì)使氣缸內(nèi)燃燒過(guò)程惡化,油耗和排氣溫度升高。

(3)增壓器一端或兩端漏油

這是比較常見(jiàn)的故障,也是影響增壓器使用壽命的主要原因。增壓器轉(zhuǎn)速很高,其浮動(dòng)軸承的潤(rùn)滑全靠來(lái)自油底殼的潤(rùn)滑油潤(rùn)滑。以正常壓力進(jìn)入軸承間隙的機(jī)油在通過(guò)軸承工作面后,機(jī)油壓力變?yōu)榱悖孔陨碇亓α骰赜偷讱ぃ粫?huì)從增壓器兩端流出。在正常工作時(shí),增壓器兩葉輪之間有一定的壓力,機(jī)油是不會(huì)從低壓的軸承區(qū)流向兩端高壓區(qū)的,而且兩葉輪和浮動(dòng)軸承之間還有密封環(huán),一般情況下不會(huì)發(fā)生漏油現(xiàn)象,但在下列情況下機(jī)油有可能從增壓器兩端漏出。

上述內(nèi)容相對(duì)比較簡(jiǎn)單的為各位朋友介紹了汽車(chē)的渦輪增壓技術(shù),希望能給大家?guī)?lái)幫助。我是六六科技人,大家也可以同時(shí)關(guān)注我的微信公眾號(hào)《六六科技信息》,我們一起談車(chē)說(shuō)科技。歡迎有相同興趣的朋友加入我們的工作微信cangshui95,聊汽車(chē)、聊科技、聊熱點(diǎn)、聊人生。